ジュリ®柔軟な楕円形の換気ダクト

ジュリ®柔軟な楕円形の換気ダクト

製品情報

ジュリ®楕円形の換気ダクトは、ベースファブリックとしてポリエステル繊維を使用したPVCフレキシブルファブリックでできており、両面がPVCメンブレンでコーティングされています。ポリエステル繊維は、さまざまなユーザー要件と環境に合わせて選択できます。PVCメンブレンは、DIN4102 B1、NFPA701、EN13501、DIN75200、および帯電防止特性を備えた難燃性です。すべてにSGSテスト結果が付属しています。

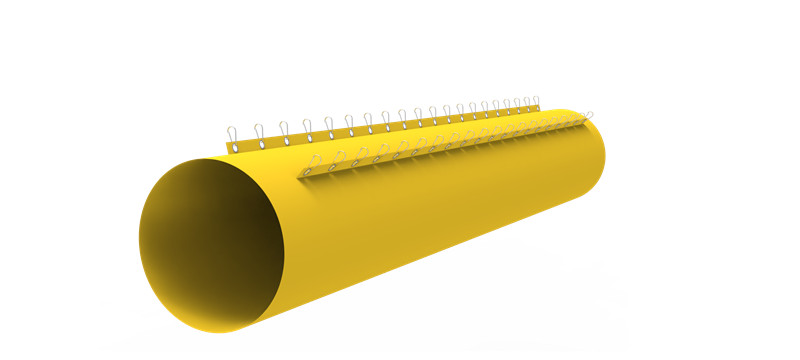

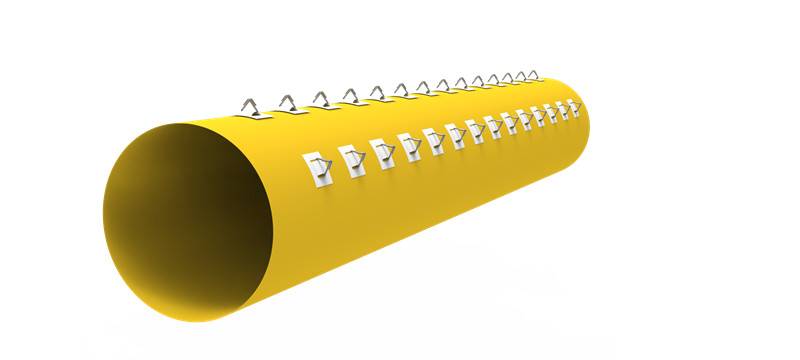

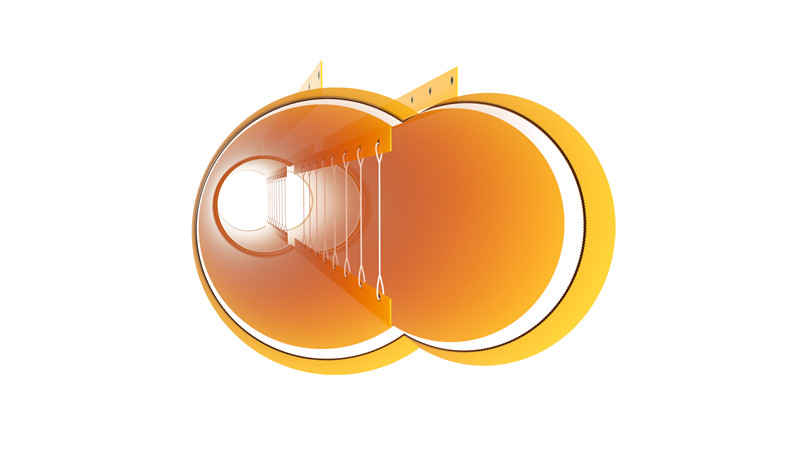

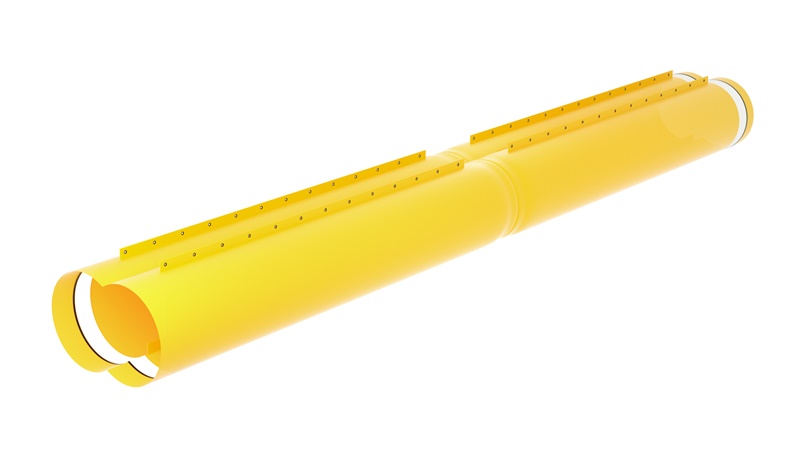

ジュリ®楕円形の換気ダクトは、外側に2つのサスペンションフィンで作られています。お客様のご要望に応じて角度をカスタマイズできます。また、ダクト内にはカラビナフックとスチールロープで接続された2つのサスペンションフィンがあり、楕円形を維持しています。

製品パラメータ

| ジュリ®楕円形換気ダクト技術仕様 | |||

| アイテム | 単位 | ||

| 直径 | mm | 450-1650 | |

| セクションの長さ | m | 5、10、20、30、50、100、200、300 | |

| 色 | - | イエロー、オレンジ、ブラック | |

| サスペンション | - | ダブルサソペニソンフィン/パッチ | |

| シール面スリーブ | mm | 150〜250 | |

| グロメット間隔 | mm | 750 | |

| カップリング | - | ジッパー/ベルクロ/スチールリング/アイレット | |

| 耐火性 | - | DIN4102 B1 / EN13501 / NFPA701 / DIN75200 | |

| 帯電防止 | Ω | ≤3x108 | |

| 梱包 | - | パレット | |

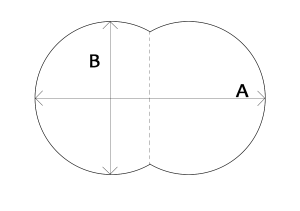

| 直径(mm) | 寸法(mm) |  | |

| A | B | ||

| 450 | 650 | 350 | |

| 600 | 850 | 450 | |

| 750 | 1100 | 550 | |

| 800 | 1150 | 600 | |

| 900 | 1300 | 700 | |

| 1000 | 1400 | 750 | |

| 1050 | 1500 | 800 | |

| 1200 | 1700 | 900 | |

| 1350 | 1950年 | 1050 | |

| 1500 | 2150 | 1150 | |

| 1650 | 2300 | 1200 | |

| 上記の値は参考のための平均であり、10%の許容誤差があります。カスタマイズは、指定されたすべての値に対して受け入れられます。 | |||

製品の特徴

◈ヘッドルームが低い、または高さが制限された小さな鉱山トンネルに使用されます。

◈すべてのダクトと継手は、レイフラットとスパイラルの両方で利用できます。

◈ダクトスペースを最大化することにより、気流を増加させます。

◈サスペンションフィン内の溶接により、空気漏れ率が低下します。

◈両面にPVCコーティングを施したポリエステル織物またはニット生地。

◈難燃性はDIN4102B1/ EN13501 / NFPA701/DIN75200規格に適合しています。

◈直径450〜1650mm、その他の寸法はカスタマイズ可能です。

製品の利点

PVCフレキシブルエアベンチレーションダクトとファブリックの製造における15年以上の経験、強力な科学研究チーム、専門の大学の学位を持つ10人以上のエンジニアリングおよび技術スタッフ、30以上の高速レイピアルーム、年間生産量の3つの複合生産ライン10,000トン以上のカレンダー加工されたメンブレンと、年間生産量が1,500万平方メートルを超える3つの自動ダクト溶接生産ラインがあり、ファンの会社や国内外の大規模プロジェクトに長期的なサポートとサービスを提供しています。

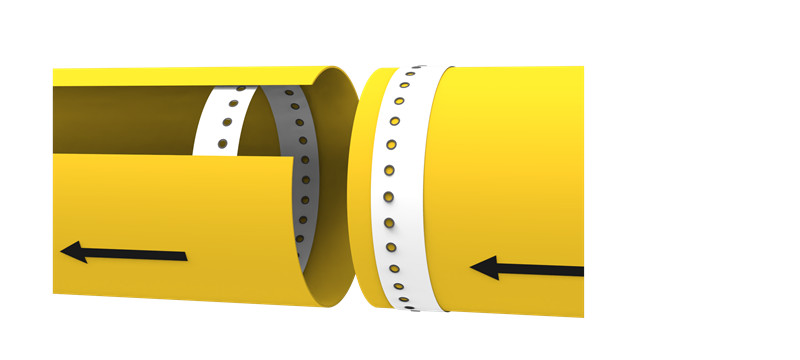

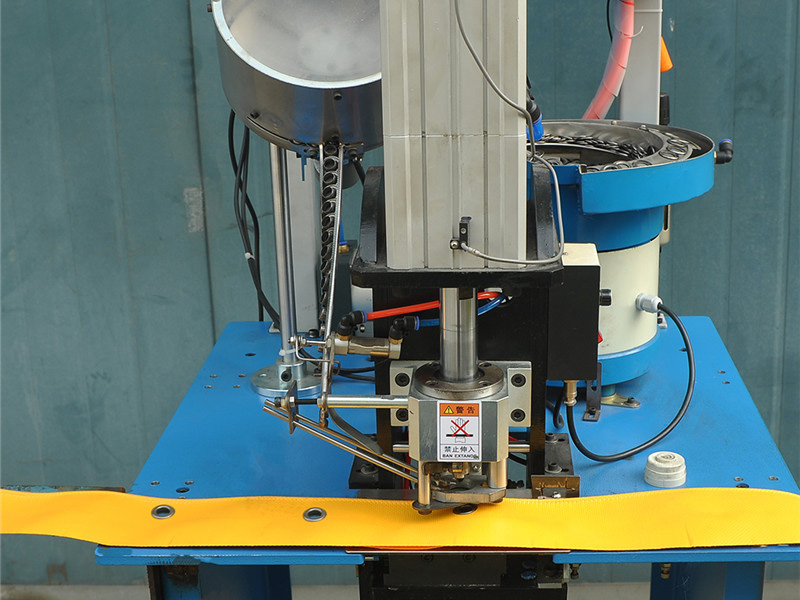

アイレットは自動機によって自動的に座屈し、脱落を防ぎます。

自動サスペンションフィン/パッチ、ファブリック接合、ダクトボディ溶接、溶接シームは均一で安定しており、溶接の安定性に対する人的要因の影響を低減します。溶接効率は従来の溶接機の2〜3倍で、リードタイムが短縮されます。

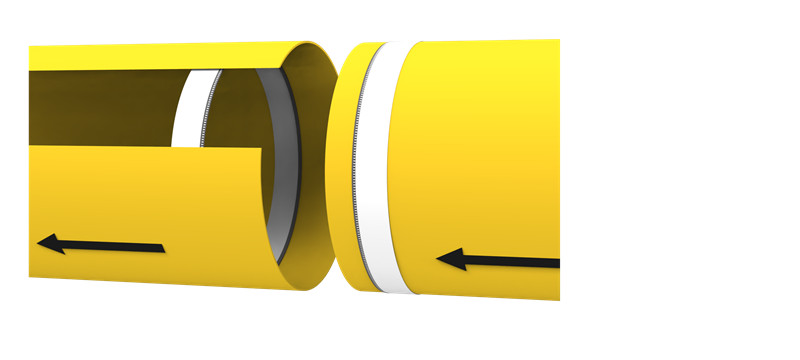

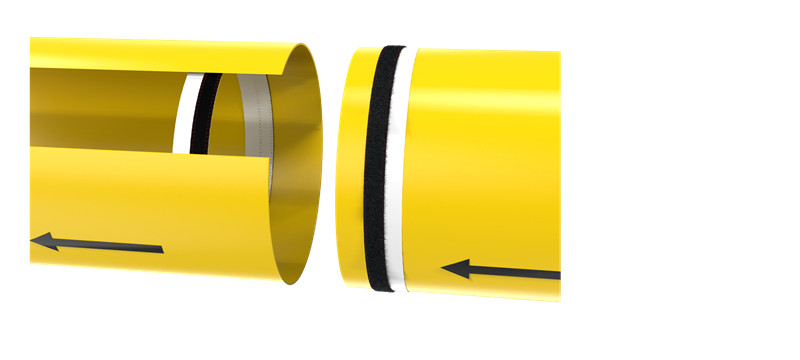

楕円形の換気ダクトの基本的な接続は、ジッパーとベルクロです。ジッパー/ベルクロが縫い付けられている余分な生地は、ダクト全体に縫い針の目がないことを保証するために柔軟なダクト本体に溶接されており、空気漏れを減らします。長いシール面スリーブがジッパーまたはベルクロを覆い、破裂のリスクを軽減します。

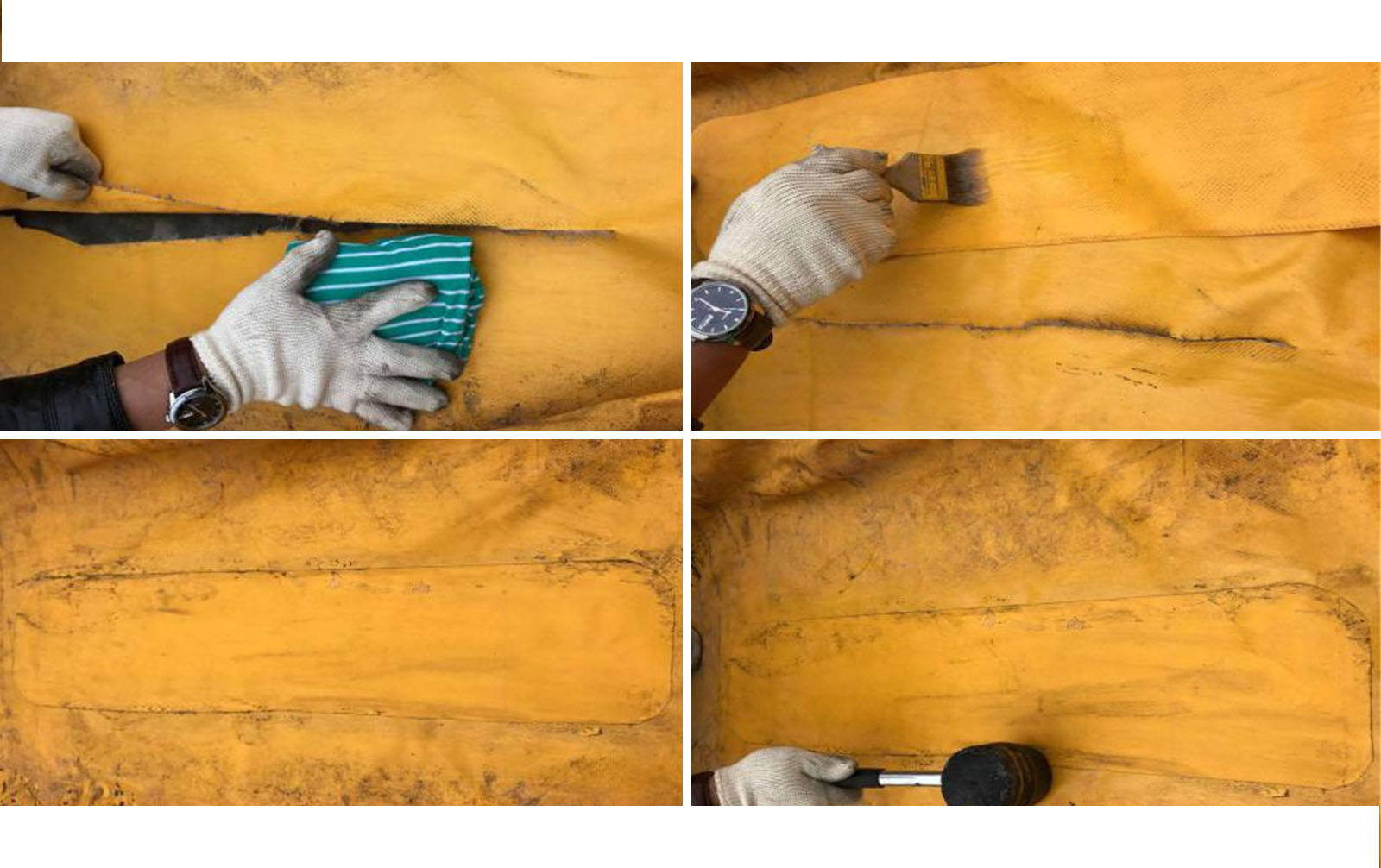

柔軟な修理方法:接着剤、ジッパー修理バンド、ベルクロ修理バンド、およびポータブルヒートエアガン。

月産20,000本のフレキシブル換気チューブを備えたいくつかの自動ダクト溶接生産ラインは、確実なバッチ注文のリードタイムを保証します。

パレット梱包は、注文数量とコンテナサイズに応じて設計され、輸送コストの節約に努めます。

Foresightは、中国のフレキシブル換気ダクトの標準ドラフターの1つとして、地下換気の安全性の研究、設計、開発に専念しており、フレキシブル換気チューブの品質の向上、耐用年数の延長、交換、換気装置のエネルギー消費の削減、および製品の全体的なコストパフォーマンスを改善するためのユニットトンネリングコストの継続的な最適化。